某公司Φ4.2m×13m水泥联合粉磨系统辊压机传动装置为两台大功率悬挂式行星减速器,规格为RPG29-80,总质量约8600kg。系统投入运行三年多以来,减速器内部故障后的拆卸很是困难,对此,该公司通过改进拆卸工具和方法,在减速器的快速、简便维修方面有了很大提高;通过对轴承的改进,提高了运行可靠性。

一、减速器整体拆卸方案的改进

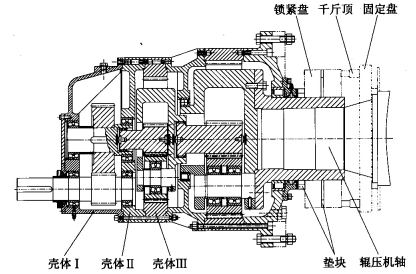

减速器的装配简图见图1。第一级为平行轴传递,硬齿面,斜齿轮;第二级和第三级为行星齿轮传动。减速器输出轴为开缝结构的空心轴套,采用锁紧盘和辊压机轴头连接。 图1 RPG29-80减速机内部结构及拆卸

图1 RPG29-80减速机内部结构及拆卸当减速器由于维修或更换辊压机主轴需整体拆卸时,按照随机提供的方法,经常出现拆卸困难的情况,甚至大吨位的千斤顶也难以将减速器从主轴上拆卸下来,且由于空间狭小,作业困难,容易造成设备损坏。

分析上述难拆的主要原因是常规千斤顶在同步施力方面较差,达不到很好的拆卸效果。该公司根据现场空间结构,订制了一套专用液压同步顶升系统。该系统主要由固定盘(分体式)、8~12个150t薄型千斤顶(行程25mm)、高压油站和压力控制柜组成,能对每个薄型千斤顶实行单独加、减压。操作时,将薄型千斤顶预装在固定盘上,固定盘安装在主轴锥形轴部分,定位后逐一对每个薄型千斤顶同步、均匀加压,减速器就能较轻松地拆卸下来。

二、根据故障情况合理采用分段式拆卸方案

减速器故障主要是第一级输入轴两端轴承损坏和第二级传动的行星齿轮轴承损坏。起初,都是将减速器整体拆卸、解体维修,这种方案工序环节多,工作量大,作业时间长,常常影响水泥生产。通过分析减速器结构发现,第一级、第二级传动部分的壳体分成三部分,组成了减速器壳体前段,和减速器壳体后段通过定位销定位连接,且前端三部分之间也是通过定位销定位连接的。从结构上看,第一级输入轴和第二级的行星齿轮部分损坏时,只需拆卸减速器前段,就可处理,使故障处理工序简化,工作量减少,效率提高。该公司近年来用该思路处理了两起减速器故障,取得了事半功倍的效果。

三、减速器第一级轴轴承结构改进

该减速器第一级轴的两端轴承均选用进口SKF或FAG轴承,型号23132CC/W33/C3。分析第一级轴受力情况,在输入旋向为左旋(或右旋)时,该轴将受到一个朝内(或外)的轴向力。该轴承为双列调心滚子轴承,能承受较大的径向载荷,但轴向承载能力不高,当辊压机负荷较大时,易造成轴承发热、损坏。为此,该公司决定将该轴系轴承改为轴向承载能力高的两个圆锥滚子轴承7530,轴向定位装置也做了相应调整,满足了轴承安装需要。因为输入联轴器原设计采用万向联轴节,较好地补偿了输入轴的同心度。

改造后运行平稳,半年后,测得第一级轴振动值在4~5mm/s,轴承温度长期稳定且较未改造时下降了约5℃,取得了令人满意的效果。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: